в газовой фазе будет cy*

Общая характеристика массообменных процессов

Вид диаграммы равновесия

для системы с 3 степенями свободы

c1* =f(c2) при ?=const и P=const;

Рис.2.

На диаграмме обозначено:

c1 - концентрация компонента в газовой фазе, cy. c2 - концентрация компонента в жидкой фазе, cх. при cх =c2, равновесное значение концентрации в газовой фазе будет cy* = c1*. Вид диаграммы равновесия

для системы с 2 степенями свободы

c1* =f(c2) при Р=const.

Рис.3.

Каждая точка кривой рис.3 соответствует равновесному состоянию при различных температурах. Отношение концентраций фаз при равновесии называют коэффициентом распределения:

Графически m можно определить:

или как тангенс угла наклона самой линии равновесия, если она линейна.

Уравнение рабочей линии процесс массопередачи

при противотоке распределяющих веществ.

Схема движения распределяющихся веществ

противотоком:

с1н с1к

с2к с2н

G2 c2

Рис.1.

Материальный баланс процесса по целевому компоненту можно записать в виде:

или

Для произвольного сечения аппарата с концентрациями с1 и с2 можно записать:

или

Выразим из (3б) зависимость с1 = f(с2):

Выражение (4) - уравнение рабочей линии (рабочих концентраций) массопередачи. Это уравнение прямой с

кривая растворимости, характеризующая равновесие концентрированного

Автоматизация процесса кристаллизации

Система с резким возрастанием растворимости.

Рис.1.

1 - c*=f(q) - кривая растворимости, характеризующая равновесие концентрированного раствора при изменении q.

2 - сп= f(q) - линия условной границы метастабильной области.

А - неустойчивая, лабильная область массового образования центров кристаллизации;

Б - относительно устойчивая метастабильная область образования и растворения кристаллов;

В - область ненасыщенных растворов.

Система с плавным изменением растворимости.

Рис.2.

Переход в область пересыщенных растворов происходит только при значительном охлаждении. При этом выделяется незначительное количество твердой фазы. Рекомендуемый способ кристаллизации - получение сп удалением части растворителя из раствора. Рекомендуемый метод кристаллизации - вакуум-кристаллизация.

Система с незначительным изменением

растворимости.

Рис.3.

Рекомендуемый способ кристаллизации - получение сп путем выпаривания растворителя из раствора. Рекомендуемый метод кристаллизации - изотермическая кристаллизация. Изотермическая кристаллизация - это кристаллизация с удалением части растворителя испарением или вымораживанием. Система с незначительным изменением

растворимости.

Рис.3.

Рекомендуемый способ кристаллизации - получение сп путем выпаривания растворителя из раствора. Рекомендуемый метод кристаллизации - изотермическая кристаллизация. Изотермическая кристаллизация - это кристаллизация с удалением части растворителя испарением или вымораживанием.

Кинетика процесса кристаллизации.

Скорость образования центров кристаллизации:

где

КN, КN0 - константы,

EN - энергия активации зародышеобразования, (кдж/кг);

Сп и С* - концентрации пересыщенного и насыщенного растворов, (кг/м3);

m=2 - 4 - кинетический коэффициент, зависящий от типа кристаллизующегося вещества.

Качественная характеристика скорости роста кристаллов.

Зависимости скорости кристаллизации от времени.

Рис.4.

1 -

2 -

t0 - t1 - индукционный период, т.е. период подвижного равновесия зародышей с раствором.

Кривая 1 - при большой степени пересыщения имеет резкий максимум скорости процесса в момент tmax.

Кривая 2 - при малой степени пересыщения имеет пологий максимум в течение времени t2 - t3.

Количественные оценки скорости роста кристаллов на основании диффузионной теории.

Процесс встраивания молекул в кристаллы идет с большой скоростью и кинетика процесса определяется скоростью подвода вещества к поверхности кристалла:

где

b - коэффициент массоотдачи, кг/м2*с;

Сп-С*=D, (кг/кг);

F - поверхность кристалла, (м2).

Для аппаратов с мешалками коэффициент массоотдачи b зависит от следующих параметров:

где

а - характеристический размер кристалла;

n - число оборотов мешалки, об/мин;

dм - диаметр мешалки, м.

Процесс подвода вещества к поверхности кристалла идет с большой скоростью. Кинетика процесса определяется скоростью встраивания молекул в кристалл:

где

КB - константа скорости встраивания молекул в кристалл;

n - эмпирическая постоянная.

Оба процесса протекают с соизмеримыми скоростями:

где

К - общий коэффициент скорости процесса, определяемый из соотношения:

Учитывая, что К=f(b, KB), а b=f(n), в целом можно считать:

Таким образом, скорость роста кристаллов определяется поверхностью кристалла, движущей силой процесса и скоростью мешалки.

Объект управления

Изогидрический кристаллизатор непрерывного действия с мешалкой.

Рис.5.

В схеме принято:

Gс=Gмр+Gкр; qмр = qкр = qс =q;

Скр = 1, т.е. кристаллы чистые.

Работа объекта

Исходный горячий насыщенный раствор подается сверху в аппарат, где охлаждается с помощью хладоносителя, подаваемого в рубашку и становится пересыщенным.

В результате пересыщения раствора и при интенсивном перемешивании происходит кристаллизация целевого компонента из раствора с образованием кристаллов (Мкр®Gкр).

При этом концентрация раствора понижается и оставшаяся жидкая фаза Gмр в смеси с Gкр в виде потока суспензии Gc выводится из процесса.

Показатель эффективности процесса - диаметр кристаллов, dкр.

Цель управления процессом - обеспечение dкр = dкрзд.

Материальный баланс по всему веществу

Уравнение динамики:

Уравнение статики при

Материальный баланс по кристаллизуемому веществу.

Уравнение динамики:

Уравнение статики при

В уравнение (4) подставим выражение

Из (5) выразим Gкр в явном виде:

Выражение (6) представляет Gкр на основе материального баланса процесса кристаллизации. Но

где

за время tпр в объеме Vс;

Так как

В целом, на основании (6) и (7) можно записать:

Математическое описание для размера частиц.

На основании диффузионной теории и правила Мак- Бена скорость роста кристаллов можно представить через радиус частиц:

где

r - радиус кристалла, м; t - время, с;

К, К0 - константы,

Сп, С* - концентрации пересыщенного и насыщенного растворов, кг/м3;

Еа - энергия активации, кдж/кг;

q - температура, К;

R - универсальная газовая постоянная, кдж/кг*К.

На основании (9) и (10) - диаметр кристалла можно представить:

Если процесс кристаллизации вести при q = const = qзд и обеспечить Сн= const, то Сп и С* будут предопределены, т.к. система имеет 2 степени свободы (s=2). Таким образом, dкр=dкрзд можно обеспечить стабилизацией q при условии Сн= const. Тепловой баланс процесса кристаллизации.

Уравнение динамики:

Можно принять q = qмр = qкр = qс .

Уравнение статики при

На основании (11) и (12) можно считать:

Предпочтительное управляющее воздействие Gхл .

Информационная схема кристаллизатора

Рис.6.

Основные регулируемые переменные:

В целом, кристаллизатор является сложным многосвязным объектом.

Типовая схема автоматизации процесса кристаллизации

Рис.7.

1. Регулирование.

Регулирование q в аппарате по подаче хладоагента Gхл - обеспечивает косвенное регулирование показателя эффективности процесса: q= f (dкр). Регулирование h по отбору маточного раствора Gмр - для обеспечения материального баланса по жидкой фазе. Стабилизация расхода исходного раствора Gр - для обеспечения заданной производительности установки. 2. Контроль.

Расходы:

Значительные отклонения температуры q от задания.

Число степеней свободы для системы

Автоматизация процесса абсорбции

Равновесие в процессе абсорбции.

Число степеней свободы для системы бинарный газ+жидкость: S = k – f + 2=3-2+2=3.

Переменные для данной системы: температура q, давление Р; концентрации С. Равновесие такой системы при постоянных q и Р описывается законом Генри:

где m - коэффициент распределения:

где Е - константа Генри:

где q - дифференциальная теплота растворения; R - универсальная газовая постоянная; С - константа.

На основании (2) и (3) коэффициент распределения m зависит от P и q следующим образом: при Р, m¯ ; при q, Е ® . m. Следовательно, растворимость газа в жидкости на основании (1), определяемая как:

Влияние Р и q на среднюю движущую силу процесса абсорбции.

(фазовые диаграммы при противотоке распределяющих веществ)

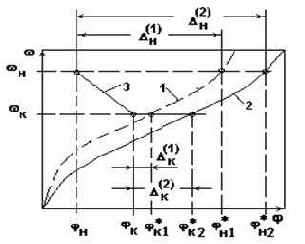

Рис.1.

1. При Р1 и q1 , ?ср1; 2 - При Р2 > Р1 , ?ср2 ; 3 - При q3 > q1 , ?ср3

Результаты анализа диаграмм:

?ср =f (q, Р, сгн , сгк , сан , сак ); ?ср2 > ?ср1 ; при Р> ?ср ; ?ср3 < ?ср1 ; при q> ?ср¯

Влияние направления движения потоков

на средние движущие силы процесса абсорбции.

Рис.2а.

1 - рабочая линия процесса абсорбции при противотоке распределяющих веществ;

2 - рабочая линия процесса абсорбции при прямотоке распределяющих веществ;

3 - равновесная линия процесса абсорбции.

Движение распределяющих веществ противотоком.

Рис.2б.

Са изменяется от Саmin до Саmax1 , (

Рис.2в.

Са изменяется от Саmin до Саmax2 , (

Кинетика процесса абсорбции.

Уравнения массопередачи в процессе абсорбции:

или

где

Мга - масса распределяемого компонента, переходящая из газа в абсорбент в единицу времени, кг/ч;

F - поверхность массопередачи м2;

Кг , Ка - коэффициенты массопередачи,

где

bг - коэффициент массоотдачи от потока газа к поверхности контакта фаз, кг/(м2 *ч);

bа - коэффициент массоотдачи от поверхности контакта фаз к потоку абсорбента, кг/(м2 *ч).

Схема насадочного абсорбера.

Рис.6.

Объект управления

Схема абсорбционной установки.

1, 2 – холодильники; 3 – абсорбционная насадочная колонна.

|

Рис.5.

Работа схемы.

Исходная газовая смесь Gг и абсорбент Gа в холодильниках 1 и 2 охлаждаются до заданных температур qг0 и qа0 и противотоком подаются в колонну 3.

В колонне 3 происходит извлечение целевого (распределяемого) компонента из исходной газовой смеси с помощью жидкого абсорбента.

В результате массообменного процесса между газовой и жидкой фазами получают:

в низу колонны - насыщенный абсорбент Gна с концентрацией целевого (распределяемого) компонента сна; в верху колонны - обедненную газовую смесь Gог с концентрацией целевого (распределяемого) компонента сог . Показатель эффективности процесса - концентрация распределяемого компонента в обедненной газовой смеси сог.

Цель управления - обеспечение сог = согзд на минимально возможном для данной установки значении.

Материальный баланс по целевому компоненту.

Материальный баланс по целевому компоненту в газовой фазе. Уравнение динамики:

где Мгна - масса целевого компонента, переходящая из газовой фазы в жидкую в единицу времени, кг/ч.

Уравнение статики

Из выражений (1) и (2) следует, что:

где Мгна - определяется уравнением массопередачи.

Материальный баланс по целевому компоненту в насыщенном абсорбенте. Уравнение динамики:

Уравнение статики

Из выражений (4) и (5) следует, что:

где Mгна - определяется уравнением массопередачи.

Материальный баланс по общему количеству целевого компонента в процессе абсорбции. Уравнение динамики:

Уравнение статики

На основании (7) и (8):

Аналогично, можно получить:

Материальный баланс по жидкой фазе.

Уравнение динамики:

Уравнение статики:

На основании (11) и (12):

Материальный баланс по газовой фазе.

Уравнение динамики:

где Мог - мольная масса обедненной газовой смеси,

кг/моль;

Рог - давление в колонне, Па;

qог - температура в колонне (по газовой фазе), К,

Vог - объем газовой фазы в колонне, м3 .

Уравнение статики:

На основании (14) и (15) можно считать:

Предпочтительное управляющее воздействие Gог. Тепловой баланс в абсорбере.

Уравнение динамики для холодильника1:

Уравнение статики при

На основании (17) и (18) можно считать:

Предпочтительное управляющее воздействие Gхл1. Уравнение динамики для холодильника 2.

На основании (20) можно считать:

Предпочтительное управляющее воздействие Gхл2.

Информационная схема для установки с показателем эффективности сог .

Рис.7

Возможные управляющие воздействия:

объекта при показателе эффективности сог.

Рис.8

Информационная схема для установки с показателем эффективности сна .

Рис.9

Возможные управляющие воздействия, контролируемые и неконтролируемые возмущения те же, что и в системе с показателем эффективности сог. Возможные управляемые переменные:

Схема абсорбционной колонны как многосвязного

объекта при показателе эффективности сна.

Рис.10.

Типовая схема автоматизации процесса абсорбции.

Рис. 11.

1. Регулирование.

Регулирование сог по подаче абсорбента Gа - как показателя эффективности процесса абсорбции. Регулирование давления верха колонны Рв = Рог по отбору обедненной газовой смеси Gог - для обеспечения материального баланса по газовой фазе. Регулирование уровня hна по отбору насыщенного абсорбента Gна - для обеспечения материального баланса по жидкой фазе. Регулирование температуры исходных материальных потоков газа qг0 и абсорбента qа0 по подаче хладоагентов Gхл1 и Gхл2 соответственно - для обеспечения теплового баланса установки. Стабилизация расхода исходной газовой смеси Gг - для обеспечения заданной производительности установки. 2. Контроль.

расходы - Gг, Gа, Gог, Gна, Gхл1, Gхл2; температуры -

существенные отклонения сог от согзд ; значительное повышение Рв > Рпред , при этом формируется сигнал «В схему защиты». 4. Система защиты.

По сигналу «В схему защиты» - открывается магистраль Gог, закрываются все остальные магистрали.

к общей массе влажного материала

Автоматизация процесса сушки

Основные параметры сушильного агента и материала, как влагоносителей.

Относительная влажность сушильного агента j :

На основании уравнения Менделеева-Клапейрона можно получить :

Относительная влажность материала w - это

отношение массы влаги Мвл к общей массе влажного материала М=Мсм + Мвл , или к массе абсолютно сухого материала Мсм:

Влажность, отнесенная ко всему веществу:

Влажность, отнесенная к массе абсолютно сухого материала:

Диаграммы равновесия при сушке.

Диаграмма

На диаграмме принято w1* >w2*>w3*.

Рис.1.

Из диаграммы следует:

При

Диаграмма w*= f(j) при q=const.

Рис.2.

На рис.2. приведены: 1 - диаграмма при q1; 2- диаграмма при q2; 3 -диаграмма при q3.

При условии, что q1 < q2 < q3 Из диаграммы следует: При

процесса сушки при прямотоке Gм и Gса

(при различных температурах).

Рис.4.

На диаграмме представлены: 1 - Равновесная линия w=f(j) при q1; 2 - Равновесная линия w=f(j) при q2. 3 - Рабочая линия w - j.

На диаграмме принято: q2 > q1. Из диаграммы рис.4 следует:

Кинетика процесса сушки.

Уравнение массопередачи 1-го периода сушки с постоянной скоростью (Т1 ):

где

G К=bса - коэффициент массоотдачи от поверхности контакта в газовую фазу;

G

G Первый период сушки соответствует изменению влажности материала от

G При

Уравнение массопередачи 2-го периода сушки с уменьшающейся скоростью (Т2 ):

где

G К - коэффициент массопередачи от материала к поверхности контакта фаз;

G

G Второй период сушки соответствует изменению влажности материала от

Кривая скорости сушки.

Рис.5.

Возможны следующие соотношения периодов сушки:

1) Тсушки = Т1

2) Тсушки = Т2

3) Тсушки = Т1+ Т2.

При анализе равновесия мы рассмотрели процесс сушки, характеризующийся первым периодом и уравнением массопередачи (1).

Объект управления.

Схема барабанной сушилки прямоточного действия

1 - топка; 2 - смесительная камера; 3 - сушильный барабан;

5 - циклон; 6 - вентилятор

Рис.6.

Газообразное топливо Gт подается с первичным воздухом Gпв через горелки в топку 1, где сжигается для получения сушильного агента.

Формирование сушильного агента осуществляется в смесительной камере 2, куда подается вторичный воздух Gвв.

Влажный материал подается с помощью автоматического дозатора 7 в сушильный барабан 3. Барабан наклонно расположен и вращается со скоростью 4-5 об/мин, так что материал перемещается вдоль барабана и высушивается к моменту попадания в бункер 4 до определенной влажности wсм.

Сухой материал Gсм отгружается из бункера 4 автоматическим дозатором 7.

Отработанный сушильный агент Gса в циклоне 5 очищается от пыли и вентилятором 6 выводится из процесса.

Показатель эффективности процесса - влажность сухого материала wсм .

Цель управления процессом - поддержание wсм = wсмзд.

Структурная схема топки и смесительной камеры.

Рис.7.

Материальный баланс по газовой фазе. Уравнение динамики:

Уравнение статики:

Тепловой баланс. Уравнение динамики:

Уравнение статики:

Информационная схема топки

и смесительной камеры.

Рис.8.

Структурная схема сушильного барабана.

Рис.9.

Материальный баланс по твердой фазе.

Уравнение динамики:

где hм - высота слоя материала в барабане;

Sапп - сечение аппарата;

rм - плотность материала;

Wмса - количество влаги, удаляемой в процессе сушки из материала в единицу времени, кг/с.

Уравнение статики:

На основании (5) и (6) можно принять:

В типовой схеме автоматизации стабилизируют Gвм и Gсм, что обеспечивает также стабилизацию hм Материальный баланс по газовой фазе.

Уравнение динамики:

где

Мсаб - мольная масса сушильного агента в барабане,

кг/моль;

Рсаб - разрежение в барабане, Па;

qсаб - температура в барабане (по газовой фазе), К,

Vсаб - объем газовой фазы в барабане, м3.

Уравнение статики:

На основании (7) и (8) можно считать:

Предпочтительным управляющим воздействием является Gсавых.

Тепловой баланс в сушильном барабане.

Уравнение динамики:

Уравнение статики при

В выражениях (9) и (10) принимаем:

r - удельная теплота испарения влаги , дж/кг.

На основании (9) и (10) можно принять:

где

Материальный баланс по количеству влаги в материале.

Уравнение динамики:

Уравнение статики

Из выражений (13) и (14) следует, что:

где Wмса - определяется уравнением массопередачи.

Материальный баланс по количеству влаги в сушильном агенте.

Уравнение динамики:

Уравнение статики

Из выражений (16) и (17) следует, что:

Материальный баланс по общему количеству влаги в процессе сушки.

Уравнение динамики:

где

Уравнение статики

На основании выражений (19) и (20) можно считать:

При анализе топки мы получили:

Из всех возможных управляющих воздействий, перечисленных в выражениях (21) и (22), для регулирования конечной влажности материала наиболее информативным является расход топлива Gт.

Информационная схема сушильного барабана.

Рис.10.

Возможные управляющие воздействия:

Возможные контролируемые возмущения:

Возможные неконтролируемые возмущения:

Возможные управляемые переменные:

Сушильный барабан является сложным многосвязным объектом.

Типовая схема автоматизации процесса сушки.

Рис.11.

1. Регулирование.

Регулирование wсм по подаче топлива Gт - как показателя эффективности процесса сушки. Регулирование соотношения расходов топлива Gт и первичного воздуха Gпв по подаче первичного воздуха

расходы - Gт, Gпв, Gвв, Gвм, Gсм; температуры -

существенные отклонения wсм от wзд; значительное повышение qсавх; Незапланированное отключение привода, при этом формируется сигнал «В схему защиты». 4. Система защиты.

По сигналу «В схему защиты» - прекратить подачу материала и топлива в сушильный агрегат.

для любого состояния смеси при

Автоматизация процесса ректификации (ч.1)

Диаграмма равновесия «? – x – y » при Р= const.

Рис.1.

Смесь двухкомпонентная: компонент А - низкокипящий; компонент В - высококипящий. Диаграмма позволяет определять: G ?x и ?y - для любого состояния смеси при заданном Р;

G x и y - для любой температуры смеси.

G По данным диаграммы «? – x – y » может быть построена диаграмма равновесия « x – y » при Р= const.

Диаграмма равновесия « x – y » при Р= const.

Рис.2.

На осях y и x откладывают значения yА и xА соответствующие 100% содержанию компонента А в паровой и жидкой фазах соответственно; Диагональ ОА соответствует составам смеси yА = xА. Расположение равновесной линии выше диагонали означает, что пары обогащены низкокипящим компонентом. Чем ближе линия равновесия к диагонали, тем меньше разница составов жидкой и паровой фаз и тем труднее разделяется смесь при ректификации.

Схема колонны ректификации для математического

описания рабочих линий процесса.

Рис.3.

Обозначения параметров процесса:

Gf, Gфл, Gд, G к - расходы питания, флегмы, дистиллята, куба; xf, xд, xк - молярные составы соответствующих потоков; R=Gфл/Gд - флегмовое число.

Автоматизация процесса ректификации

Автоматизация процесса ректификации (ч.2).

Структурная схема ректификационной установки.

Рис.1.

Математическое описание низа колонны

Структурная схема куба и кипятильника.

Рис.2.

от которых зависят концентрации реагентов,

Автоматизация реакторных процессов (ч.1)

Упрощенная структурная схема химического реактора.

Рис.1.1.

Химический процесс (3) определяется: - уравнениями кинетики

- взаимодействием гидродинамических, массообменных и тепловых процессов в аппарате,

- от которых зависят концентрации реагентов, температура q и давление Р реакторного процесса.

Химические превращения (3) приводят к изменению тепловых (2) и гидродинамических процессов (1) в реакторе. Определение характера процессов, протекающих в реакторе, на основе анализа соотношения между скоростью химической реакции r и скоростью материального обмена rобм. 1. При

Ø процесс идет в кинетической области;

Ø скорость процесса определяет химическое взаимодействие;

Ø массообмен не влияет на скорость химической реакции.

2. При

Ø процесс идет в диффузионной области;

Ø процесс характеризуется массообменом;

Ø определяющей стадией является транспорт реагирующих веществ.

3. При

Ø процесс идет в переходной области;

Ø скорость процесса является сложной функцией реакционно-кинетических и диффузионных зависимостей.

Показатели эффективности реакторного процесса.

Степень превращения. Степень превращения Un , представленная через мольные доли:

где n0 - число молей компонента в исходном потоке;

n - число молей компонента в реакционной смеси.

Степень превращения Um , представленная через массовые доли:

где m0 - масса компонента в исходном потоке;

m - масса компонента в реакционной смеси.

Факторы, влияющие на степень превращения: - q и Р - температура и давление, влияют на смещение химического равновесия в реакции;

- tр - продолжительность химической реакции;

- С0 - концентрации исходных веществ;

- подбор катализатора;

- величина потока рециркуляции.

2. Выход продукта.

Определение выхода продукта Х:

где

mф - масса фактически полученного продукта;

mт - масса теоретически возможного количества продукта из данного исходного вещества.

Факторы, влияющие на выход продукта Х: ? - температура;

Р - давление;

Сi - состав реакционной смеси;

tпр - время пребывания реакционной смеси в аппарате.

Выход продукта характеризует: - степень совершенства технологического процесса: чем ближе Х ® 1, тем ближе расходные коэффициенты к стехиометрическим;

- экономические показатели технологического процесса: чем ближе Х ® 1, тем лучше экономические показатели реакторного процесса.

3. Избирательность химического процесса.

Избирательность химического процесса Из характеризует долю исходных веществ, превращенных в целевой продукт, по отношению к общему количеству химически превращенных исходных веществ:

где

Избирательность влияет на экономические показатели процесса. 4. Скорость химического процесса.

Скорость химического процесса - это количество вещества, которое реагирует или образуется в единицу времени в единице объема (или на единице поверхности):

где

определяемая для химических реакций как произведение концентраций компонентов в степенях, равных их стехиометрическим коэффициентам;

К - константа скорости реакции,

определяемая на основании уравнения Аррениуса.

Скорость процесса характеризует производительность химического реактора. Основные факторы, влияющие на скорость реакции: - С0 - состав исходных реагентов;

- ? - температура;

- Р - давление.

Схема реактора непрерывного действия с мешалкой

с экзотермической реакцией 1-го порядка А ® В.

Рис.4.1.

Показатель эффективности реакторного процесса в общем случае - концентрация целевого продукта в реакционной смеси СВ . Цель управления в общем случае: - обеспечение в реакционной смеси

Цель управления для данного процесса: - обеспечение в реакционной смеси

Обозначения на рис.4.1: - G0 , G , Gхл - массовые расходы исходного реагента, реакционной смеси и хладоагента, кг/с;

- cp0 , cp , cpхл - удельные теплоемкости соответствующих потоков, дж/(кг*град);

- r - плотность реакционной смеси, кг/м3 ;

- q0 ,q , qхл - температуры исходного реагента, реакционной смеси и хладоагента;

-

- V - объем реакционной смеси, м3 ;

- h - уровень реакционной смеси, м;

- Tср - среднее время пребывания реакционной массы в реакторе;

- -DH - тепловой эффект экзотермической реакции, дж/кг;

- r - скорость химической реакции, кг/(м3*с).

Математическое описание реактора

на основе физико-химических особенностей процесса.

Стехиометрическое уравнение химической реакции.

Стехиометрическое уравнение химической реакции, характеризующее ее материальный баланс:

Стехиометрическое уравнение для данного реактора:

где ai , bi , a , b - стехиометрические коэффициенты, числа реагирующих молей компонентов процесса.

Уравнение кинетики химической реакции.

Результирующая скорость обратимой реакции:

где

ZА и ZВ - эмпирические коэффициенты;

ЕА и ЕВ - энергии активации.

Кинетика для реактора типа рис.4.1: - скорость прямого процесса:

- скорость обратного процесса:

Уравнение гидродинамики процесса.

Уравнение гидродинамики процесса характеризует давление в потоке как сложную функцию:

где

x, z - координаты потока;

m - ламинарная вязкость, характеризующая силы внутреннего трения;

k - турбулентная вязкость;

r - плотность реакционной массы;

V - объем реакционной массы;

t - текущее время.

Материальный баланс реакторного процесса

по всему веществу.

Уравнение динамики:

где

Уравнение статики при

На основе(1) и (2):

Материальный баланс реакторного процесса

по расходуемому веществу А.

Уравнение динамики:

где

I - изменение количества вещества А в реакторе в единицу времени;

II - количество вещества А, поступающего в реактор в единицу времени;

III - количество вещества А, отводимого из реактора в единицу времени;

IV - количество вещества А, расходующегося в реакторе на химическую реакцию в единицу времени, где V=S*h.

Уравнение статики при

На основе (4) и (5):

Тепловой баланс реакторного процесса.

Уравнение динамики:

где

- I - изменение количества тепла в реакторе в единицу времени;

- II - количество тепла, поступающего в реактор с исходным реагентом в единицу времени;

- III - количество тепла, отводимого из реактора с реакционной массой в единицу времени;

- IV - количество тепла, выделяющегося в реакторе в результате химической реакции в единицу времени;

- V - количество тепла, отводимого из реактора с хладоагентом в единицу времени.

Уравнение статики при

На основании (7) и (8):

Информационная схема реактора на основе балансовой модели.

Рис.6.1.

Возможные управляемые переменные:

Автоматизация реакторных процессов

Автоматизация реакторных процессов (ч.2)

Диаграмма

реакторного процесса в адиабатическом режиме.

Рис.1.1.

Схема автоматизации для реакции типа

Автоматизация реакторных процессов (ч.3).

Схема для реакции типа А(ж) + В (г)® D (г-ц.пр)+С (ж).

Рис.1.1.

Схема для реакции типа А(ж) + В (г)® D (г)+С (ж-ц.пр).

Рис.1.2.

Схема автоматизации для реакции типа

А(ж) + В{Всв(ж) + Врец(ж)} ® С(ж- ц.пр)+В(ж).

1- реактор; 2 - сепаратор; 3 - сборник; 4, 5 - насосы;

А, В - исходные реагенты; С - целевой продукт; Врц - возвратный (рецикловый) поток реагента В; Всв - свежий поток реагента В.

Рис.1.3.

Система регулирования концентрации

из двух одноконтурных АСР.

Рис.1.5.

Каскадная АСР концентрации со вспомогательным контуром

стабилизации соотношения расходов исходных реагентов.

Рис.1.6.

Каскадная АСР концентрации со вспомогательным контуром

стабилизации температуры исходного реагента.

Рис.1.7.

Каскадная АСР концентрации со вспомогательным контуром

стабилизации температуры хладоагента.

Рис.1.8.

Одноконтурная АСР температуры в реакторе

по подаче исходного реагента.

Рис.2.1.

Каскадная АСР температуры в реакторе со вспомогательным контуром

стабилизации температуры исходного реагента.

Рис.2.2.

Каскадная АСР температуры в реакторе со вспомогательным контуром

стабилизации температуры хладоагента.

Рис.2.3.

Каскадная АСР температуры в реакторе со вспомогательным контуром

стабилизации давления хладоагента.

Рис.2.4.

Рекомендуемая литература

Основная литература

1. Дудников Е.Г. Автоматическое управление в химической промышленности. - М.: Химия, 1987.- 368 с.

2. Полоцкий Л.М., Лапшенков Г.И. Автоматизация химических производств. - М.: Химия, 1982.- 295 с.

3. Автоматизация технологических процессов легкой промышленности: Учеб пособие для вузов по спец. «Автоматизация технологических процессов и производств» / Под ред. Л.Н. Плужникова. - 2-е изд., перераб. и доп. - М.: Легпромбытиздат, 1984.- 366с.

4. Мамиконов А.Г. Проектирование АСУ.- М.: Высшая школа, 1987.- 303 с.

5. Стефани Е.П. Основы построения АСУ ТП.- М.: Энергоиздат, 1982.- 352с.

6. Пиггот С.Г. Интегрированные АСУ химических производств. - М.: Химия, 1985.- 410 с.

7. Кафаров В.В., Макаров В.В. Гибкие автоматизированные системы в химической промышленности: Учебник для вузов. - М.: Химия, 1990.- 320с.

8. Плютто В.П. Управление химико-технологическими процессами. Процессы массообмена: [Учеб. пособие].- М.: МХТИ, 1984.-48с.

9. Плютто В.П. и др. Автоматизированные системы управления периодическими пролцессами химической технологии. – М.: МХТИ, 1985.-48с.

10. Ицкович Э.Л., Сорокин Л.Р. Оперативное управление непрерывным производством. – М..: Наука, 1989.-155с.

Дополнительная литература

11. Автоматизация технологических процессов легкой промышленности: Учеб пособие для вузов по спец. «Автоматизация технологических процессов и производств» / Под ред. Л.Н. Плужникова. - 2-е изд., перераб. и доп. - М.: Легпромбытиздат, 1993 .

12. Уланов Г.М. и др. Методы разработки интегрированных АСУ промышленными предприятиями. - М.: Энергоатомиздат, 1983.- 320 с.

13. Практикум по автоматике и системам управления производственными процессами: Учеб. пособие для вузов / Под ред. И.М. Масленникова - М.: Химия,1986.- 336 с.

14. Плютто В.П., Путинцев В.А., Глумов В.М. Практикум по теории автоматического управления химико-технологическими процессами: Цифровые системы - М.: Химия,1989.- 168 с.

15. Голубятников В.А., Шувалов В.В.

Автоматизация производственных процессов в химической промышленности. - М.: Химия, 1985.-352с.

16. Шувалов В.В. Огаджанов Г.А., Голубятников В.А. Автоматизация производственных процессов в химической промышленности. - М.: Химия, 1991.-480с.

17. Процессы и аппараты химической технологии. Учебник для вузов./ Н.Н. Смирнов, М.И. Курочкина, А.И. Волжинский, В.А. Плессовских. - СПб.: Химия, 1996.-400с.

18. Математическое моделирование основных процессов химических производств. Учеб. пособие для вузов. / В.В. Кафаров, М.Б. Глебов. - М.:Высш.шк., 1991.-399с.

19. Математическое моделирование химико-технологических систем: Учеб. пособие в 3ч./ под ред Л.С. Гордеева. - М.:РХТУ, 1999- 48с.( ч1); 47с.( ч2), 67с.( ч3)

.

Баланс по паровой фазе.

Структурная схема конденсатора без флегмовой емкости.

Рис.7

Уравнение динамики:

G Решение уравнения динамики для pв дает выражение для интегрального звена.

G Если учесть выражение Gyn = f (pв ), то звено получается апериодическим 1 порядка.

G Gyк = f (Gхл ), можно получить на основании теплового баланса конденсатора:

Информационная схема верха колонны.

Рис.8.

Информационная схема верха колонны как многосвязного объекта по qв и pв

Рис.9а.

Информационная схема верха колонны как многосвязного объекта по hфл и qв

Рис.9б.

Информационная схема колонны как многосвязного объекта по qв и qн.

Рис.9в.

Математическое описание подогревателя потока питания.

Тепловой баланс

Уравнение динамики.

Gт Cрт qтвх - Gт Cрт qтвых = Gп Cpп qn0 - Gп Cpп qn , (17)

Обозначения:- qт вх , qт вых , qn 0 ,qn – температуры потоков теплоносителя и питания на входе и выходе из теплообменника;

- Vn - объем потока питания в трубах теплообменника;

- Cpп, Срт - удельные теплоемкости потоков питания и теплоносителя;

- Gт, Gп - массовые расходы теплоносителя и питания, кг/ч.

На основании (16) и (17) можно считать:

Предпочтительное управляющее воздействие Gт. Информационная схема подогревателя потока питания

как объекта управления qп0

Рис.10.

Типовая схема автоматизации процесса ректификации.

Рис.11.

Типовое решение автоматизации

процесса ректификации.

1. Регулирование.

Регулирование ?в=f(cд) по подаче флегмы - косвенное регулирование показателя эффективности процесса cд. Регулирование Pв по подаче хладоагента Gхл - обеспечивает материальный баланс по паровой фазе. Регулирование hфл по отбору флегмы Gфл - обеспечивает материальный баланс по жидкой фазе верха колонны. Регулирование hк по отбору кубового продукта Gк - обеспечивает материальный баланс по жидкой фазе низа колонны. Стабилизация расхода питания Gп - обеспечивает: - материальный баланс по всему веществу,

- снятие наиболее существенных возмущений,

- заданное положение рабочей области колонны;

- стабилизацию производительности установки.

Стабилизация расхода греющего пара Gгр - обеспечивает: - тепловой баланс установки;

- стабилизацию Gy0 .

Регулирование ?п0 по подаче Gт обеспечивает: - заданное положение рабочей линии;

- эффективность процесса разделения;

- тепловой баланс

2. Контроль.

Температуры и расходы всех исходных потоков. Температуры - ?в, ?н, ?кв, ?кн, ?п0. Давление - Рв, Рн. Уровень - hфл, hк. Концентрации - сд или ск . 3. Сигнализация.

существенные отклонения hфл, hк, ?в от заданий: повышение

Материальный баланс по целевому компоненту.

Уравнение динамики:

Gyn Cyn = Gдист Cx n+1 + Gфл Cx n+1 (10).

На основании (9) и (10) можно считать:Cдист=f(Gyn, Gфл, Gд )

Предпочтительное управляющее воздействие Gфл .Материальный баланс по легколетучему компоненту.

Уравнение динамики:

G x1 C x1 = G k C к + G y0 C y0 (4)

Основные допущения:¨ Кипятильник с полным испарением, т.е. C y0=C x0;

¨ Тепловой баланс кипятильника:

М0 - масса жидкости в нижней части колонны, кг;

r гр - удельная теплота конденсации пара, дж/кг;

r k - удельная теплота испарения кубовой жидкости, дж/кг.

¨ На основании (3) и (4) можно записать:

Информационная схема низа колонны.

Рис.3.

Информационная схема низа колонны

как многосвязного объекта по hk,

Рис.4

Математическое описание верха колонны.

Структурная схема дефлегматора с флегмовой емкостью.

Рис.5.

Материальный баланс по всему веществу.

Уравнение динамики :

G x1 = G k + G y0 (2),

где ? k - плотность кубовой жидкости , кг/м3;

S k - сечение куба колонны, м2 ;

h k - уровень кубовой жидкости, м;

G x1 , G k , G y0 - массовые расходы потоков в кубе колонны.

На основании (1) и (2) можно считать:h k = f(G k ,G y0 ).

Предпочтительное управляющее воздействие Gk .Расчет рабочего флегмового числа.

где xf - заданный состав жидкой фазы потока питания;

yf - соответствующий ему равновесный состав паровой фазы потока питания.

Рабочее флегмовое число находят из соотношений:

R=1,3*Rmin+0,3

или

R=?* Rmin,

где ?=1,2-2,5 - коэффициент избытка флегмы.

Тепловой баланс низа колонны (q н= q 0).

Уравнение динамики:

Gгр rгр + Gх1 Cрх1qх1 = Gy0 rk + GkCpk qн (6).

На основании (5) и (6) можно считать:qн = f (Gгр, Gк ).

Предпочтительное управляющее воздействие Gгр .Тепловой баланс верха колонны ( qв = qн ).

Структурная схема n–ой тарелки

Рис.6.

Уравнение динамики:

Gyn-1*Cpyn-1 *qyn-1 + Gфл*Cрфл *qфл =

Gyn *Cpyn *qв + Gxn *Cpxn *qв (12).

Обозначения:- Мxn - масса паровой фазы наверху колонны;

- Cpyn, Cpy,n-1, Cрфл, Cpxn - удельные теплоемкости паровой и жидкой фазы на n-ой тарелке;

- Gyn-1, Gyn, Gxn - расходы паровой и жидкой фазы на n-ой тарелке.

На основании (11) и (12) можно считать:

Уравнение рабочей линии нижней (исчерпывающей) части колонны.

где

Обозначим:

Построение рабочих линий процесса ректификации.

Рис.4.

1 - Равновесная линия процесса ректификации; 2 - Линия равных концентраций паровой и жидкой фаз компонента А в колонне. Составы паровой и жидкой фаз в верхней и нижней частях колонны равны, т.е соответствуют линии 2. По xд находят точку С. По xк находят точку А. По xf проводят вертикаль. По оси y откладывают величину

Диаграмма «Рабочая линия-линия равновесия»

процесса ректификации.

Рис.7.

1 – равновесная линия процесса бинарной ректификации; 2 – Линия равных концентраций в паровой и жидкой фазах Линия СМ – рабочая линия верха колонны с параметрами:

Анализ диаграммы «Рабочая линия - линия равновесия».

По диаграмме определяют следующие параметры:- Число ступеней разделения, число теоретических тарелок nт и число реальных тарелок

- Движущую силу процесса в любых точках колонны:

- от режимных параметров процесса, определяющих положение равновесной кривой (Р и ?);

- от xf , xд, xк - определяющих положение рабочей линии процесса;

- от R=Gфл/Gд и

- от тепловых параметров Gf.

Требуемую движущую силу процесса ректификации можно обеспечить:- стабилизацией режимных параметров Р или ?;

- стабилизацией параметров потока питания Gf и ? f;

- стабилизацией или изменением флегмового числа R=G фл /Gд .

Объект управления

Схема ректификационной установки.

1 - ректификационная колонна; 2 - подогреватель потока питания;

1 - кипятильник; 4 - конденсатор (дефлегматор); 5 - флегмовая емкость.

Рис. 8.

Описание установки.

Объект управления - ректификационная установка для выделения из исходной жидкой смеси целевого компонента в составе дистиллята.

Процесс массопередачи происходит на тарелках укрепляющей (верхней) и исчерпывающей (нижней) частей колонны в результате взаимодействия жидкой и паровой фаз, движущихся в колонне противотоком.

Движущая сила - разность между равновесной и рабочей концентрациями целевого компонента в жидкой или паровой фазе:

Работа установки.

Исходная смесь Gп (Gxf) нагревается в подогревателе потока питания 2 до температуры кипения ?п0 и подается в колонну 1 на тарелку питания (i=f).

Исходная смесь стекает по тарелкам нижней части колонны в виде жидкостного потока Gx в куб колонны, участвуя в массообменном процессе с паровым потоком Gy.

Из куба колонны выводится кубовый продукт Gкуб. Часть кубового продукта подается в кипятильник 3, где испаряется с образованием парового потока Gy0 , который подается в низ колонны.

Паровой поток поднимается вверх колонны, контактируя с жидким потоком и обогащаясь целевым компонентом.

Обогащенный целевым компонентом паровой поток Gyn выводится из верха колонны и подается в дефлегматор 4, где конденсируется.

Конденсат собирается во флегмовой емкости 5. Из сборника флегмы отбирается два потока:

поток дистиллята Gд - целевой продукт; поток флегмы Gфл - жидкая фаза, используемая для орошения верха колонны. Показатель эффективности процесса сд - концентрация дистиллята.

Цель управления процессом - обеспечение сд.=сдзд.

Уравнение рабочей линии верхней (укрепляющей) части колонны.

где y, x - составы паровой и жидкой фаз верха колонны, молярные доли; xд - состав дистиллята.

Обозначим:

Влияние изменения температуры q0 на температуру реакторного процесса q.

При изменении входной температуры q0 в пределах от q02 до q04 работа реактора осуществляется по петле гистерезиса D-A-B-C-D. Участок статической характеристики А-3-С - путем изменения входной температуры не реализуется.

Возможные стационарные состояния реактора.

При q01 - одно устойчивое состояние в (·)1, но температура в реакторе низкая и реакция идет слабо. При q02 - два стационарных состояния в (·)D и (·)С:- (·)D - устойчивое состояние, но при низкой температуре;

- (·)С - неустойчивое состояние с возвратом в (·)D при уменьшении начальной температуры.

При q03-три стационарных состояния в (·)2, (·)3, (·)4:- (·)2 - устойчивое состояние, но с низкой скоростью реакции;

- (·)4 - устойчивое состояние, почти полное превращение реагентов, но реакция идет с высокой температурой – вне рабочего диапазона;

- (·)3 - изменением начальной температуры не реализуется.

При q04 - два стационарных состояния в (·)А и (·)В:- (·)А - неустойчивое состояние, с проскоком в (·)В при увеличении начальной температуры;

- (·)В - устойчивое состояние, почти полное превращение реагентов, но реакция идет с высокой температурой – вне рабочего диапазона.

При q05 - одно устойчивое состояние в (·)5, но температура в реакторе вне рабочего диапазона.Зависимость статической характеристики

от концентрации С0 исходного реагента.

Рис.1.2.

При больших значениях С0 (С01 ) - статическая характеристика неоднозначна даже при низких температурах. Единственность стационарного состояния возможна только при высоких значениях q0 . Область отрицательных значений q0 практического смысла не имеет, поэтому показана пунктиром. Уменьшение входных концентраций (С02 и С03) вызывает смещение неоднозначности статической характеристики в область более высоких температур.Зависимость статической характеристики от концентрации С0исходного реагента.

Рис.1.2.

При больших значениях С0 (С01) - статическая характеристика неоднозначна даже при низких температурах. Единственность стационарного состояния возможна только при высоких значениях q0 . Область отрицательных значений q0 практического смысла не имеет, поэтому показана пунктиром. Уменьшение входных концентраций (С02 и С03) вызывает смещение неоднозначности статической характеристики в область более высоких температур.Определение стационарных состояний

по диаграмме «выделения – отвода тепла».

Рис.2.1.

1, 2, 3 - кривые отвода тепла Q при изменении температуры в реакторе q c различными значениями коэффициента теплопередачи a: a1 = a3 и a2 < a1,3. 4 - кривая выделения тепла

- одно стационарное состояние в (·)А;

- очень низкая температура в реакторе q1 ;

- низкая скорость реакции.

Система 3-4:- одно стационарное состояние в (·)Е;

- практически полное превращение реагента;

- очень высокая температура q5 , которая может быть вне рабочей зоны реактора.

Система 2-4:- три стационарных состояния в (·)В, С, D;

- (·)В - очень низкая температура в реакторе q2; низкая скорость реакции; стационарное состояние устойчивое;

- (·)D - практически полное превращение реагента; но очень высокая температура q4 , которая может быть вне рабочей зоны реактора; стационарное состояние устойчивое;

- (·)С - температура в рабочей зоне реактора q3; но стационарное состояние - неустойчивое.

Зависимость характеристики выделения тепла

от времени пребывания реакционной массы в реакторе.

Рис.2.2.

1, 2, 3 - характеристики выделения тепла при Тср1 > Тср2 > Тср3 . 4 - характеристика отвода тепла. Среднее время пребывания определяется по соотношению:

- практически полное превращение реагента;

- но очень высокая температура, которая может быть вне рабочей зоны реактора;

Система 3-4. - одно устойчивое стационарное состояние в (·)А;

- очень низкая температура в реакторе;

- низкая скорость реакции.

Система 2-4. - три стационарных состояния в (·)В , D и С;

- (·)В - очень низкая температура в реакторе; низкая скорость реакции, стационарное состояние устойчивое;

- (·)D - практически полное превращение реагента; но очень высокая температура, которая может быть вне рабочей зоны реактора; стационарное состояние устойчивое;

- (·)С - температура в рабочей зоне реактора; но стационарное состояние - неустойчивое.

Оценка устойчивости стационарных состояний

по диаграмме «выделения – отвода тепла».

Qр = f(q) - характеристика выделения тепла реакции;

Qт = f(q) - характеристика отвода тепла.

Рис.2.3.

Устойчивость реактора в стационарном состоянии В:

при

при

при